今回は、足場工事に革命を起こした、安全で効率的な足場作業リフト「猿鳶太助」がどのように作られたか、というお話を開発者の皆さんに直接インタビューしました。

1.商品開発のきっかけは、「危険で非効率な手揚げ作業」の解決

3.ワイヤー式の失敗から何度も改良を経て、チェーンブロックを採用

7.「猿鳶太助がなかったら作業ができない」と言って頂ける存在に

【樋口(社)】なぜこういう所に行きついたかのいうと、10年ぐらい前だったでしょうか建設業界全体が段々と厳しい状況になってきたわけです。

【樋口(社)】なぜこういう所に行きついたかのいうと、10年ぐらい前だったでしょうか建設業界全体が段々と厳しい状況になってきたわけです。

そういう状況の中で我社にとって、一番の課題・問題点は何なのかについて社員全員で話し合った結果、「人を並べてやる工法(手揚げ工法)は、リスクの高い危険な作業だし、非効率だ」ということを皆で共有しました。

【佐々木】人を各階層に並べて行う手揚げ工法には、当然高所で作業する人が必要になります。

人間が作業を行うので、当然疲れたり集中力が持続できないことだって考えられます。

そういう時に資材の落下や、作業員さん自身の事故にも繋がりかねない・・・。

ましてや、8階建てのマンションの場合、最低でも13人は必要になるんです。

【樋口(社)】現場が、増えてくればくるほど、外注の作業員さんがどんどん増えていきます。

朝会社に出勤すると、20~30人の作業員さんが会社の周りにいる状態で、バタバタしながら現場ごとに手配しないといけない。

で、当然外注費などが経営の数字に表れてくるわけですよ・・・。

それで何とかこの課題を解決したいと思って、簡易クレーンというのを作ったんですよ。

―― 簡易クレーンとはどのようなものだったのですか?

【樋口(社)】30数年間取り引きのある和新工業株式会社(※以降:和新工業さん)に頼んで作ってもらいました。

ワイヤー1本で釣り上げるタイプ(ホイスト式)でした。

※和新工業株式会社:猿鳶太助の共同開発会社。

簡易クレーンが完成して、うちの職員さんにも使ってもらいましたが、

「危ない」、「面倒くさい」、「非常に使いづらい」

ということで、鳶職人さんがなかなか現場で使ってくれなかった。

ずっとお願いし続けたけれど、それでも使ってもらえない。

そういう状況の中、実際に現場で簡易クレーンを使っていた社員の佐藤君から、

「今の仕様のままでは導入は難しいですよ。これくらいの物を作らないとダメですよ」ということで、

改良した図面を書いてきてくれたのが、「レール式のカゴで上げるタイプ」でした。

僕はそれを見て、こんな大げさなと思いましたけど、佐藤君の熱い想いを信じて、一回トライしてみることに決めました。

【佐藤】主な改良点としては、安定性を高くするために2本のレールを採用し、カゴは4点で支えること。安全面では階下からそのまま資材を積み込めて、上階の足場側から取り出せることを条件に開発に着手しました。

和新工業さんと話し合いを続けながら、1年~2年が経過していました。

【佐々木】他にも、「袋に入れてロープで降ろす」という方法も試したりしたんです。

【樋口(社)】袋タイプもテントの生地を使って試しました。

テント専門会社に訪問して、自衛隊のトラックのホロに使われるような相当強いテント生地を選びました。

テント生地で、高さが1.5Mぐらいある袋を作りましたが、使ってるうちに穴が開いてくるんです。これがやっぱり怖かったですね。

【佐々木】テント地に金属を入れるだけでも凄い負荷になるようで、3回ぐらい試しに使いましたけど、すぐに穴が開いてボロボロになってしまったので採用しませんでした。

―― 2本のレール式タイプの反応はどうでしたか?

【樋口(社)】完成品を見たときに本当に感動したんですよ!

これはすごいなぁと思って、早速現場に持って行って使ってみたところ、

これがまたいいじゃないですか!もう嬉しくて嬉しくて(笑)

【佐藤】でも、あの頃の現場からの反発はすごかったですね。

「こんなの使うなんて話にならない、遅いって」・・・(苦笑)

やっぱり、職人さん達は昔気質の方が多いので機械よりも手揚げの方が早いって。

【樋口(社)】当時はもめましたね。

職人さん達から「何が早いとかっ!」「1分早いのか、10分早いのか!」「どっちが早いのか!」とかいろいろ言われましてね。

【佐藤】いろいろありましたけど、とにかく現場に導入して使ってもらいました。

すると、職人さん達も段々と使い方を覚えて上手く使いこなしてもらえるようになりました。

今では「これが無いと足場工事出来ない」と言って頂けるくらいにまでなってます(笑)

【樋口(社)】結局できあがった製品を見た時に、これはうちの課題や問題を解決するだけの製品ではなくて、同じ悩みを抱える同業者の問題を解決できる製品になるぞ。と確信しました。

使命感というものでしょうかね。きっと役立つだろうなと考えたんです。

これが、レンタル事業の始まりです。

【樋口(社)】ところが、問題にぶつかりまして・・・

【樋口(社)】ところが、問題にぶつかりまして・・・

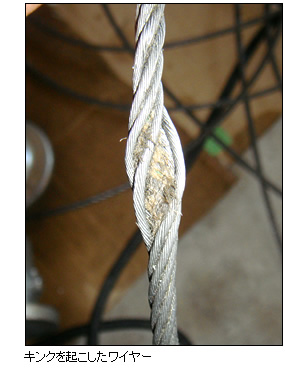

ある時、うちの現場で「ワイヤーが切れそうだ」と、連絡が入って現場に駆けつけてみるとキンク(※)を起こしてるっていうことに気づきました。

※キンク:ワイヤーロープを解いたり、引延し中に、ワイヤーに折れ癖がついたり、縒りが緩んだりしている状態のこと。

【佐々木】当時は全くワイヤーに知識がなかったので、なんでそんなことになるんだって。

急遽メーカーさんを呼んで色々と相談をするけれど、そもそも採用している細いワイヤーと機械ではどうしようもないという話になったんです。キンクを起こす度に取り替えるしかないと。

ワイヤーの編み方の違うやつとか、材質が違うやつとか色々と試してみたんですけど解決できずに・・・。

【樋口(社)】そもそも、何でワイヤーを採用したかっていうと、30メートルの高さを上げるには、ワイヤーしかないと思い込んでいてたんですね。

それで、ワイヤーが切れる原因を追究していったらワイヤーというのは6本よって作ってるわけです。

それが荷をかけて上げると、下の荷物が回るようにできているわけです。

回るからワイヤーは切れずに使えるんです。

ところが当社の製品は「カゴ」ですから、レールに沿って動くように4箇所を固定してます。

この状態で吊っていくと、上げたり下げたりしている間に、より戻しをしてあげないとキンクをおこすということが分かりました。

【佐藤】ワイヤーで、より戻し防止が出来ないのかと調べているうちに、より戻し防止装置に「スイベル」という船用品の部品を見つけました。

漁で網を引っ張ったりする時に使うより戻し防止装置なんです。

【樋口(社)】早速、スイベルを研究し始めました。

スイベルも高いのから安いのまでいろいろな種類があるんです。

最初は普通のやつを使ってましたが全然だめで。何回も何回も色んなスイベルを探しては試しました。

性能を求めて価格の高いスイベルを試したところ、スムーズにひゅーっと回ってるわけですよ。

すごくいい!やったぁ!って思ったら、1日ぐらいしてダメでしたって報告が上がってきて・・・。

―― スイベルを採用してもキンクを解決できなかったのはなぜですか?

【佐々木】スイベルで、ねじれは直るけど、ねじれ以外の問題がありました。

ワイヤーを上部で巻き上げる時に、ひと巻きづつ綺麗に巻き上げれない。

どうしても一箇所が盛り上がってしまうんです。

それで、荷物を降ろすときに盛り上がったワイヤーが、ずれて滑り落ちるんですよ。

そしたら数センチ落下するんです。その数センチでも、荷重は200キロぐらいありますからね。

実際音が聞こえるんですよ。ドンって。

それで、落ちる瞬間に力が加わってキンクになるということが分かりました。

【樋口(社)】メーカーに改善策を尋ねたところ、大きなウインチを地面に置いてちゃんと押さえる機械で太目のワイヤーを使ったら大丈夫ですって。

【樋口(社)】メーカーに改善策を尋ねたところ、大きなウインチを地面に置いてちゃんと押さえる機械で太目のワイヤーを使ったら大丈夫ですって。

これは原子力発電所に収めているような製品レベルの話なんです。

物を吊ったり降ろしたりしてもキンクとか起こさないように、溝があってリードで上から押さえていくから綺麗に巻けるんです。

価格が240万ですって言われて、これはあまりにもコストが高すぎるから採用できませんでした。

【佐藤】ここまでにさらに1年くらいかかりました。

この辺で頓挫しかけたんです。これはどうしたもんかなと・・・。

一緒に開発していた和新工業の担当者さんもこれはちょっと無理でしょうという話になって。

【樋口(社)】でも、僕も意地があるから「そんなこと言わずに、とにかくこれは絶対クリアしないといけない課題だよ。」って、無理を承知で、スタッフや和新工業さんと共に解決策を探りました。

【佐々木】そしたらある日、和新工業さんからKITO(※)というメーカーに「チェーンブロック/揚程:15メートル」のものがあると連絡が入りました。

15メートルがあるなら30メートルも出来るんじゃないのって話になって、試しに使ってみたんですよ。

そしたらそれがものすごくよくて。ちょっとスピードは遅いけど、安定感がいいよねって。

※KITO:チェーンブロック、クレーン等の製造・販売を行う国内大手の機械メーカー。

【樋口(社)】揚程が30メートルあるチェーンブロックが実用化できたことで、ワイヤーで起こるキンクの問題が解決しました。

みんなホッとしましたよ。

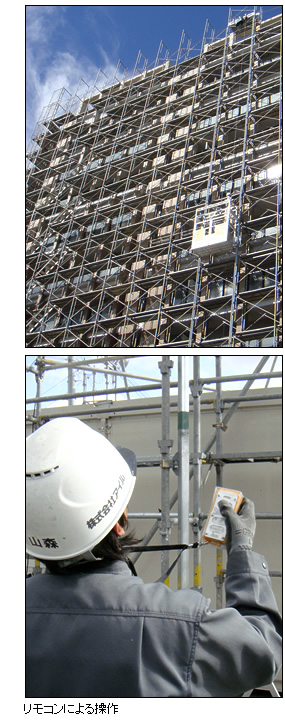

【佐々木】30メートルのチェーンブロックを採用したタイミングで、ちょうどKITOさん側から無線機内蔵型のお話がありました。

【佐々木】30メートルのチェーンブロックを採用したタイミングで、ちょうどKITOさん側から無線機内蔵型のお話がありました。

【佐藤】もともと、ワイヤー式で無線機を採用してたので、喜んで採用することにしました。

【樋口(社)】それからまた問題が出てくるんですね。

チェーンブロックが動かないって電話がかかってきて。

【佐藤】もともと採用していた電波が、許可が要らない微弱電波なんです。

だから強い電波の近くや、ビルが立ち並ぶ都心部では障害物が多いため届きにくかったんです。

【佐々木】無線の専門家に聞いたらやっぱり、僕らの考えてる電波と実際の電波の飛び方は違うらしいんですよ。

ビルの一番上にチェーンブロックをぶら下げて、そこまでまっすぐ電波が飛んていくって一般的には思うじゃないですか。実際には、地面の上をジャンプして建物も壁側にジャンプしていくから、途中色んなものに当たって減衰していくそうなんです。

【樋口(部)】それで、これまで使っていたアンテナが鉄の線をゴムで巻いたようなものだったので、ロッドアンテナ仕様にして受信感度を高めようということになりました。

―― すぐに改善されましたか?

【樋口(部)】すぐに改善できませんでした。それからも色々と試行錯誤を繰り返して・・・。

ある時、ケーブル自体を伸ばせば改善できるんじゃないかっていうアイデアが出て、同軸ケーブルを改造して延長アンテナを作ることでようやく電波の問題が改善できました。

―― Ⅱ型の開発のきっかけは?

【佐々木】お客様から、「枠組足場」ををそのまま乗せれる幅の大きいタイプが欲しいという要望があがっていました。

当時、本格的にレンタル事業を開始しようという話になっていましたので、じゃあ枠組足場への対応も必要だろうということで開発を行い製品化しました。

【佐藤】それが、忘れもしない、一番最初の現場でモーターが焼けまして・・・。

【樋口(部)】原因は、抵抗(レールへの負荷)でした。

これまで開発していたⅠ型の場合は、カゴの真ん中の重心で吊っていたからこの問題は起こらなかったんですよ。

でも、Ⅱ型は大きいから、チェーンブロックを掛ける位置が足場側に近い方が便利だろうということで、カゴを吊る位置が重心ではなくて、足場側で吊るように設計していました。

重心が足場側になったことが原因で、レールに凄い負荷がかかり抵抗がかかることでチェーンブロックに吊上げられている荷重以上の荷重がかかっていたことが分かり、急遽重心で吊るように変更しました。

―― その後、Ⅱ型はスムーズに稼動しましたか?

【佐々木】またモーターが焼けたんですよ・・・。

【樋口(社)】今度は、機械自体の能力ですね。

【佐々木】一回で上げる力というよりも、連続して上げる力が足りなかったんです。

【佐藤】Ⅰ型の場合は、距離も30メートルだし、箱も小さいんで全然問題ない。

Ⅱ型の場合は、カゴ自体の重量が増えたのと、100ボルトで40メートルのチェーンブロックだったからモーターに負荷がかかってしまったわけです。

【樋口(社)】この問題を解決するためには、モーターの電源を100ボルトからより強力な200ボルトに変更する必要があったんですが、通常工事現場で用意されている電源は100ボルトなので、導入は難しいと諦めていました。

【佐々木】思い切ってお客様に相談したところ、「すぐにそんなの用意するよって」。

えっ?!みたいな(笑)。

そういうことで、200ボルトの採用が決定しました。

―― 200ボルトにパワーアップした分、安全面への対応にも力を入れたんですよね?

―― 200ボルトにパワーアップした分、安全面への対応にも力を入れたんですよね?

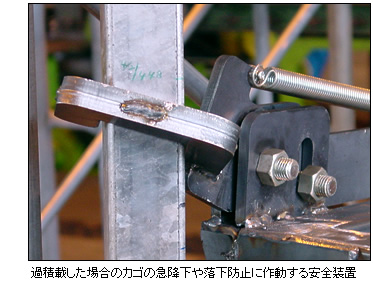

【樋口(部)】はい。従来の安全ブロックは、揚程30メートルまでしか対応していなかったんです。

でも、Ⅱ型(揚程40メートル、45メートル)に対応させるために和新工業さんに相談して、機械式の安全装置を作ってもらいました。200ボルト採用と同時に安全装置が完成できました。

【佐々木】この安全装置のおかげで過積載した場合のカゴの急降下や落下防止に大変役立っています。

【樋口(社)】それと、過積載時にブザーが鳴って危険を知らせてくれる「オーバーロードベル」という機械もつけているので、より一層安全性が高まっています。

―― 実際導入された現場の作業員さんや鳶職人さんからの反応はどうですか?

―― 実際導入された現場の作業員さんや鳶職人さんからの反応はどうですか?

【樋口(社)】最初の反応は、さっきもお話したように、「こんなもの危なくて使えない」とか、「面倒くさい」とか「手で上げた方が早い」等々、そういう感じだったんですよ。

今では、現場の数が増えてくると足りなくなることもある程です。

「なかったらどうしてくれるんですか」と言って頂けるまで、猿鳶太助の存在を認めていただいています。

―― なるほど。もうなくてはならい存在になったということですね。

【佐藤】そうです。大変ありがたいことですね。

鳶職人さん達にとっては、作業員さんをたくさん集めて管理するストレスが減るし、現場では手で上げなくて済むから非常に楽になってると思いますよ。しかも、上手に使いこなしてもらえていますしね。

―― 今後の展望を教えてください

【樋口(社)】我社のミッションは、「高所の安全・安心な作業環境を創造する」なので、

これからも全国の足場作業の事故を減らすことに貢献していきます。

【佐藤】足場組み立て作業のコストダウンに役立てていただきたいです。

引き続き現場の声を反映して、もっと使いやすくしていきたいです。

【佐々木】カゴを軽量化すれば、積載荷重が増やせるので、もっと軽量化に力を入れていきたいです。

【樋口(部)】最終的な展望としては足場を組む工法として、猿鳶太助工法を確立させたいと思っています。

「手で上げる工法」、「クレーンで上げる工法」、「猿鳶太助で上げる工法」と覚えていただきたいです。

【樋口(社)】それと、NETIS(国土交通省 新技術情報提供システム)への登録も済んでいますので、ぜひ公共工事に役立てていただきたいです。

―― みなさん本日は長い時間ありがとうございました。

【一同】ありがとうございました。

足場作業用リフトの猿鳶太助 / 株式会社アイル

〒819-0036 福岡市西区吉武333-3

TEL:092-811-8100 FAX:092-811-8103

Copyright(c) 2014-2026 Ill Co.,Ltd Allright Reserved.